Pabrik atau Plan Produksi adalah merupakan representasi dan gambaran dari Produk yg dihasilkan. Plan Produksi yang tertata, bersih dan rapi bisa memberikan nilai tambah saat customer datang melakukan Factory Visit....begitu kira-kira mas bro...

Masalahnya, membuat rapi Plan Produksi itu bukan hal yang mudah dan murah. 'Kalau mau beres ya mesti berani boros...' begitu seloroh seorang teman, Manager Plan Stamping dulu. Apalagi untuk pabrik yang sudah operasional bertahun-tahun, gak cuma tempatnya saja yang mesti dibereskan tapi juga mental para pekerja-nya yang sudah puluhan tahun melantai disitu.

Baca: Safety First | Hal Yang Sangat Penting Tapi Seringkali Dipinggir

Alat Pelindung Diri | Standar Safety dan Keselamatan Kerja

Intinya sih buat Denah awal dengan kondisi yang sekarang dan Denah baru sesuai dengan kondisi yang direncanakan. Denah baru ini fleksibel agar bisa di implementasikan secara bertahap area pe area dan bisa diterapkan dengan metode Kaizen (perbaikan berkesinambungan).

Masalahnya, membuat rapi Plan Produksi itu bukan hal yang mudah dan murah. 'Kalau mau beres ya mesti berani boros...' begitu seloroh seorang teman, Manager Plan Stamping dulu. Apalagi untuk pabrik yang sudah operasional bertahun-tahun, gak cuma tempatnya saja yang mesti dibereskan tapi juga mental para pekerja-nya yang sudah puluhan tahun melantai disitu.

Baca: Safety First | Hal Yang Sangat Penting Tapi Seringkali Dipinggir

Alat Pelindung Diri | Standar Safety dan Keselamatan Kerja

Re-Layout

Langkah awal untuk melakukan penataan Plan Produksi adalah membuat Denah Lay Out. Untuk Plan Produksi yang sudah lama berjalan Pembuatan Lay Out ini akan cukup menyulitkan, karena perlu menggeser mesin, menata jalur pejalan kaki, membuat jalan forklift dan area untuk pergerakan material juga pergerakan manusia-nya. Maka untuk memulai proses Re-Lay Out, perlu di inventarisir dulu mesin-mesin yang ada, kemudian dibuat denah awal kondisi sekarang. Mesin-mesin di sortir lagi yang masih operasional dan yang tidak, lalu tentukan satu area khusus untuk pemindahan dan penempatan mesin dan barang-barang yang sudah lama dan tidak pernah terpakai lagi. Tentukan batasnya lalu lokalisir.

Mesin-mesin yang sekiranya masih terpakai untuk produksi, dikelompokkan sesuai fungsi dan alur kerjanya

|

| Contoh Denah Lay Out Per Area |

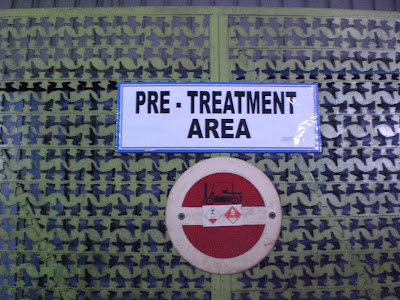

Addressing

Addressing adalah langkah penamaan area, pemasangan label pada mesin, pemasangan tanda-tanda 'Warning'. Proses Addressing ini juga bisa dipadukan langkah untuk mencari area potensial yang bisa mengakibatkan bahaya keselamatan kerja. Untuk bahaya yang tidak bisa ditanggulangi segera, bisa diberikan Tag atau Label untuk memberi tanda peringatan sementara pada operator atau orang luar untuk menyadari kemungkinan kondisi un-safe. Proses Addressing ini bisa secara paralel di jalankan bersamaan dengan Proses Re-Layout, memposisikan barang-barang (seperti tong sampah, APAR dll) pada tempat yang diinginkan, sekaligus juga memeriksa dan membenahi instalasi kabel yang ada.

Standar Warna, Garis dan Marka Lay out

Secara umum, beberapa perusahaan otomotif menerapkan standar untuk Line Produksinya dan para vendornya agar terlihat seragam dan rapi. Berikut ini standar yang umum digunakan pada Line Produksi Toyota dan para Vendornya.

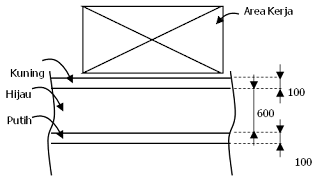

- Untuk Jalur Pejalan kaki dibuatkan jalur berwarna hijau dengan batasan garis kuning yang membatasi area kerja dan sisi luar jalur hijau tersebut dibuat garis putih

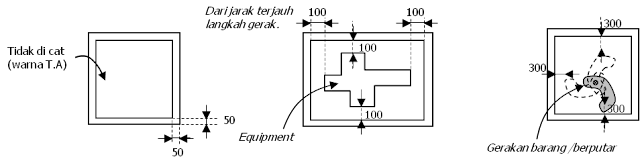

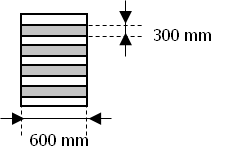

- Dibuat marking area untuk alat kerja, rak material dg ketentuan; barang statis kelonggarannya 100mm dari jarak/langkah terjauh dan untuk barang yang bergerak atau berputar kelonggarannya 300 mm

- Untuk area langkah kerja mesin (rolling door, safety door dll) dibuat garis strip-strip hitam dan kuning. Garis ini diberi jarak kelonggaran 300mm.

- Area Penyebrangan orang (zebra cross) dibuat dengan pola garis horisontal hitam - putih atau kuning putih.

- Untuk area pemadam api (APAR) atau hydran dibuat garis kuning hitam dan ditempelkan larangan untuk menempatkan benda apapun didepan alat pemadam api/hydrant

- Jika ada suatu area dimana orang dilarang masuk di area tersebut, maka area tersebut di cat warna merah tanpa garis bingkai.

- Untuk barang temporary yang mungkin akan ada proses pemindahan, dibuatkan lay out warna putih putus-putus.

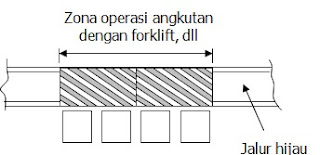

- Pada area yang menjadi zona operasi (area kerja berulang) dimana dolly, forklift dll yang mungkin melintasi jalur pejalan kaki (jalur hijau) dibuatkan garis warna kuning - hitam.

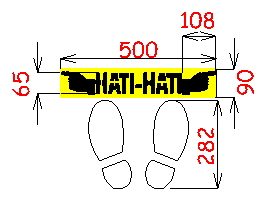

- Standar Marka untuk Kendaraan (Forklift) dan Pejalan Kaki di jalur hijau pada saat ada perlintasan atau persimpangan, dibuat dengan dimensi sbb:

|

| Marka Pejalan Kaki di Jalur Hijau |

|

| Marka Kendaraan Stop |

Nah, apa yang saya tuliskan di artikel ini merupakan contoh-contoh Standar yang bisa sampeyan gunakan untuk membuat Lay Outing dalam Pabrik sampeyan

Setelah Lay Out ini sampeyan aplikasikan maka langkah selanjutnya adalah membuat Safety Map. Apa itu Safety Map ? Tunggu di Artikel selanjutnya ya...

Salam SAFETY...

4 Comments

Referensi standarnya darimana ya?

ReplyDeleteReferensi Standar-nya dari Standar TPS (Toyota Production System) om...

Deleteboleh tau judul buku toyota production systemnya gak om yang ngebahas ini

ReplyDeletePak boleh minta link referensi standarnya?

ReplyDelete